-

- タテホの技術を知る

Who We ARE

塩業から生まれた

酸化マグネシウム合成技術

Chemical Synthesis Technology

海外から酸化マグネシウム資源を⼊⼿するのが困難であった頃、タテホは、1951年に、海⽔から塩を取り出した後に残る苦汁(にがり)から⾼純度の⽔酸化マグネシウムを製造することに成功しました。

翌年には政府の補助⾦などを受けて、低カルシウムの酸化マグネシウムの⼯業化に成功し、各⽅⾯から⾼い評価を得ました。

日本で先駆けた

経験豊富な老舗の電融技術

Electro-Fused Technology

タテホは、1960年に日本で初めて電融酸化マグネシウムの工業化に成功しました。

現在では、国内唯一の電融酸化マグネシウムメーカーとして、長年培われた技術を用いて製造した結晶性の高い電融酸化マグネシウムを提供し、お客様の信頼を得ています。

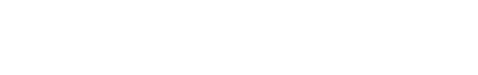

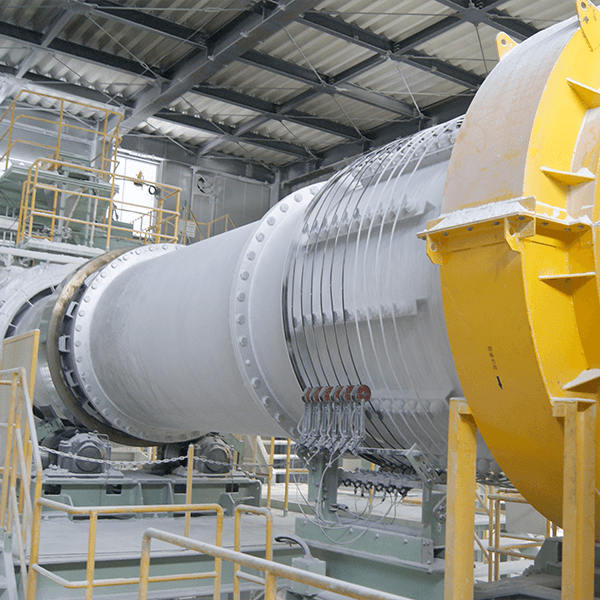

世界最⾼⽔準の焼成技術

Firing Technology

タテホの電磁鋼板⽤酸化マグネシウムは、魔法の粉とも称され、⾼級な電磁鋼板を製造するには⽋かせない材料です。この酸化マグネシウムを製造するには焼成時の精密な制御が必要です。

タテホは世界最⾼⽔準の焼成技術によって、安定した商品を製造しています。

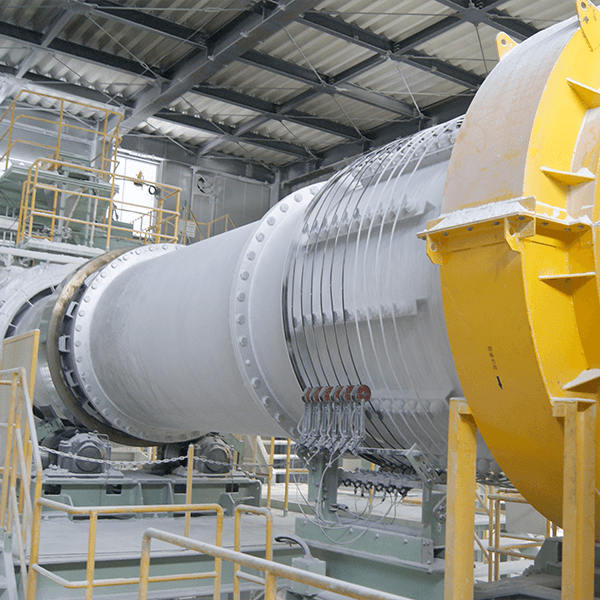

世界最大の単結晶を製造する

結晶育成技術

Crystal Growing Technology

酸化マグネシウム単結晶の大型化は、高融点で蒸気圧が高いことから困難とされてきましたが、タテホ独自の結晶成長技術によって、1968年に、世界で最も大きな酸化マグネシウム単結晶を製造することに成功しました。

酸化マグネシウム単結晶は、高温超伝導膜、強誘電体膜、MRAM用磁性膜、ダイヤモンド膜などの最先端材料の薄膜形成用基板として広く使用され、業界のスタンダードとなっています。

他に類を見ない

複合化技術

Composite Technology

タテホは、1993年に、ダイオキシン問題を引き起こさずにプラスチック商品を難燃化するという世の中の要求に応えるため、MgにZnを複合化して水酸化マグネシウムの物性を変化させることにより、高性能なノンハロゲン難燃剤の開発に成功しました。

さらに1997年には、結晶形状制御技術や高純度化技術を用いて、それまでの水酸化マグネシウムでは使用できなかった半導体封止材などに適用できる難燃剤を開発し、最高級の難燃剤を提供しています。

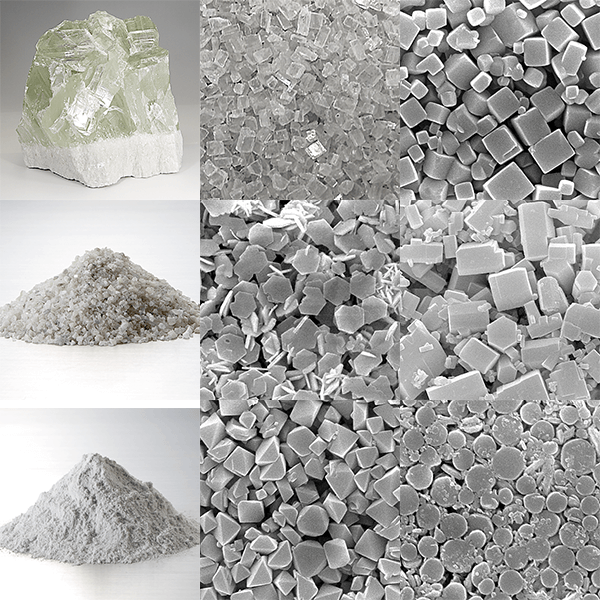

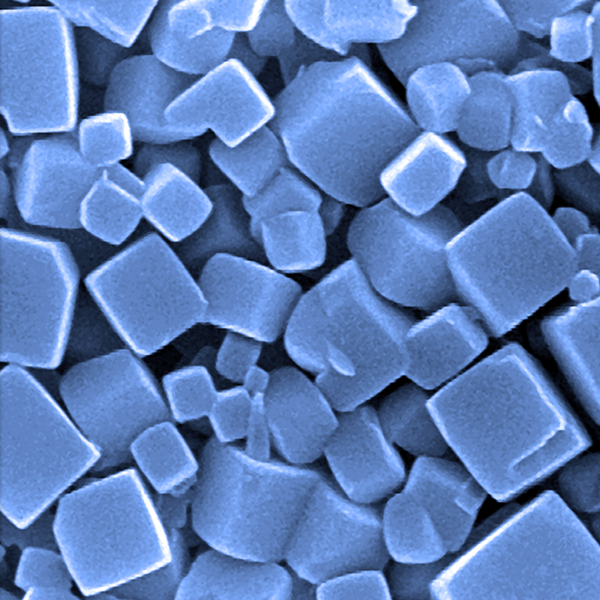

様々な大きさと形状の粒子を

製造する粒子制御技術

Particle and Shape Controlling Technology

タテホでは、電融法で結晶成長させた酸化マグネシウム塊を粉砕することにより数センチから数十ミクロンの粒子を製造します。また、液体から結晶を析出させることによりサブミクロンから数ミクロンの粒子を製造します。この2つの技術によりお客様に幅広い粒径の商品を供給することが可能となっています。

さらに、タテホでは立方体、板状、棒状、八面体状、球状など様々な形状の酸化マグネシウム粒子を造ることが可能です。

最も高純度な酸化マグネシウムを

製造する高純度技術

Purifying Technology

タテホは、2008年に、液相から超高純度(99.99%以上)の酸化マグネシウムを製造することに成功しました。気相法で造られた超高純度酸化マグネシウムは存在していましたが、液相から析出させてフォーナインを超える超高純度酸化マグネシウムを工業化したのはタテホが初めてです。

不純物をほとんど含まないので、高純度が要求される電子材料などに利用されています。

技術で未来に挑戦する

Never ending challenges

タテホは、熱と電気に関わる材料を軸に、

未来の生活にイノベーションを起こす研究開発に取り組んでいます。